Er ist mit Leib und Seele Handwerker. Und nachdem ihm seine Frau vor vielen Jahren einen Messerschmiedekurs geschenkt hatte, machte sich der Software-Entwickler Alexander Haugg 2017 mit Out Of Steel selbstständig. Die Werkstatt im heimischen Garten in Loderhof baute er natürlich komplett selbst. Hier schmiedet der Autodidakt seitdem alles, was das Kundenherz begehrt – von der Axt bis zum Wikinger-Schwert.

Herr Haugg, in welchen Schritten läuft der Herstellungsprozess eines Freizeitmessers mit einer einseitig geschliffenen, bis 12 cm langen Klinge (Anm. d. Red.: rechtlich zulässige Maximallänge) aus Damaszener-Stahl ab?

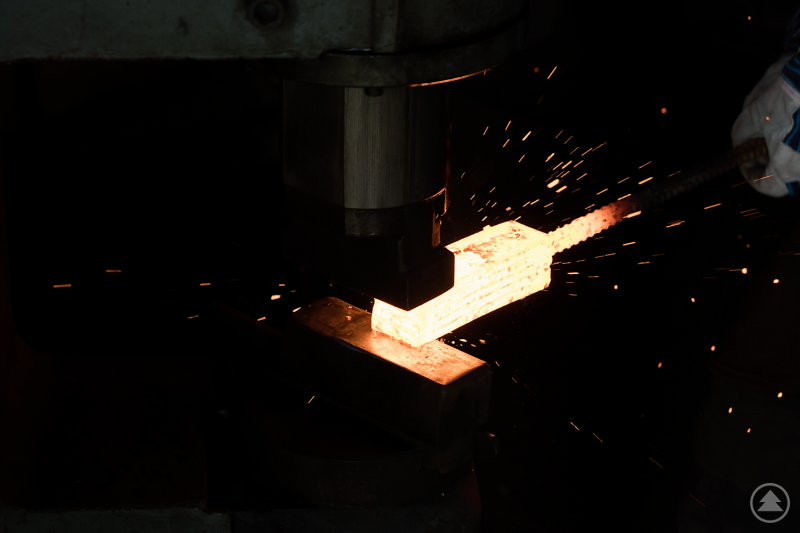

Zunächst bestelle ich zwei verschiedene Sorten Stahl in Meterstreifen im Handel. Damaszener-Stahl ist unlegierter Kohlenstoffstahl und wird aus mehreren verschiedenen Sorten hergestellt. Dieser Stahl ist vor allem wegen seiner dekorativen Musterung, die er im Laufe des Herstellungsprozesses erhält, sehr beliebt. Von den Meterstreifen der zwei verschiedenen Stahlsorten schneide ich etwa 10 bis 15 cm lange Stücke ab und lege diese abwechselnd übereinander. Diese Lagen werden in der Esse, bei einer Temperatur von 1.200 bis 1.300 Grad Celsius, zu einem Block feuerverschweißt.

Diesen Block bearbeite ich anschließend mit dem Lufthammer, ziehe ihn wieder zu einem Streifen aus und lasse ihn abkühlen. Den Streifen schleife ich beidseitig blank und schneide ihn wieder in Stücke. Dann beginnt das Ganze wieder von vorne und zwar so lange, bis ich die gewünschte Lagenzahl erreicht habe. Bei einer Klinge für ein derartiges Freizeitmesser spreche ich von ca. 160 – 180 Lagen. Je mehr Lagen, desto feiner später auch die Musterung der Klinge.

Habe ich die gewünschte Lagenzahl erreicht, schmiede ich aus dem Damastblock die Klinge aus. Diese schleife ich zunächst grob am Bandschleifer, dann per Hand bis zu einer 180er Körnung. Dann wird der Stahl wärmebehandelt und gehärtet. Danach schleife ich die Klinge noch mal per Hand bis zu einer 1.000er Körnung und poliere sie. Daran anschließend kümmere ich mich um den Griff. Der kann aus Hartholz bestehen, aus Horn, aus Kunststoff oder aus einer Kombination von Werkstoffen. Habe ich den Griff fertig, verklebe und verniete ich ihn mit der Klinge. Ich schleife den Griff. Dann geht es an die Messerscheide, das sind vor allem Lederarbeiten. Ich punziere sie und vernähe sie per Hand. Dann ist das Werk vollbracht. Der ganze Prozess dauert etwa drei Arbeitstage, also so 20 bis 24 Stunden.

Wer sind Ihre Kunden bzw. welche Objekte werden von diesen gewünscht?

Das sind immer ganz individuelle, kundenspezifische Aufträge. Vieles spielt sich über eine Handwerkergruppe in Facebook ab, Anfragen kommen über den Messenger. Diese reichen von der Axt über Nicker – Messer, das zur Tracht getragen wird –, Skinner – Häutungsmesser für Jäger – bis zum Wikinger Schwert, Amulette oder auch Sax-Messer. Oftmals sind die Kunden Mittelalter-Fans. Das Wikinger-Schwert, eine Replik, hatte sich ein Paar zur Hochzeit gewünscht. In der Hohlkehle sollte ich ein Gebet eingravieren. Das ist deren Segen für die Ehe.

Und die spezifischen Kundenwünsche lassen sich virtuell abwickeln?

Dem konkreten Auftrag geht ein intensiver Beratungsdialog voraus. Ich recherchiere zu den Epochen, fertige Skizzen an. Das dient als Diskussionsgrundlage.

Vielen Dank für das Gespräch.

Out of Steel

Out of Steel